Une solution d’urgence proposée par manni green tech, une entreprise spécialisée dans la construction industrialisée, appartenant au holding manni group. elle va permettre de mettre sur pied en 69 jours une unité modulaire de soins intensifs. il s’agit de miser sur un processus de préfabrication industrialisée dédié aux structures hospitalières, où la façade et la toiture sont conçues à l’aide de panneaux sandwich ISOPAN.

Le projet de Module Hospitalier Multifonctions est le fruit de la synergie entre professionnels et entreprises du secteur sanitaire. Cette collaboration a permis de mettre à disposition leur expérience personnelle afin de concevoir une solution capable d’allier ergonomie, sécurité et fonctionnalité en matière d’espaces, et de répondre à l’exigence de délais de conception et de construction très ajustés. L’unité modulaire est basée sur les soins intensifs et fait face aux besoins découlant de l’urgence sanitaire générée par le Covid-19. Néanmoins, ses caractéristiques en font un élément adapté à de multiples applications issues du secteur de la santé, ce qui lui confère un potentiel à long terme.

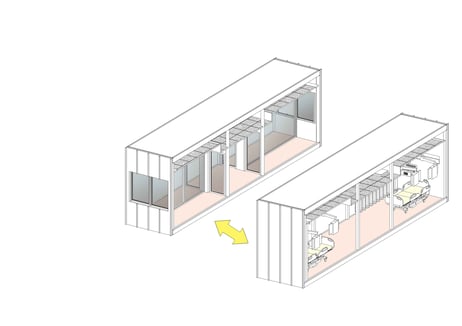

Cette unité modulaire est l’aboutissement d’un processus de conception et de préfabrication industrialisée de structures hospitalières. Elle dépasse les prestations des hôpitaux de campagne ou des préfabriqués de chantier reconvertis en installations sanitaires provisoires. Dès l’étape de planification, elle a été conçue pour intégrer toutes les meilleures pratiques et les réglementations qui s’appliquent au secteur de la santé. Cette solution modulaire est dotée d’une forme qui optimise l’espace, tout en préservant la sécurité des patients et du personnel soignant.

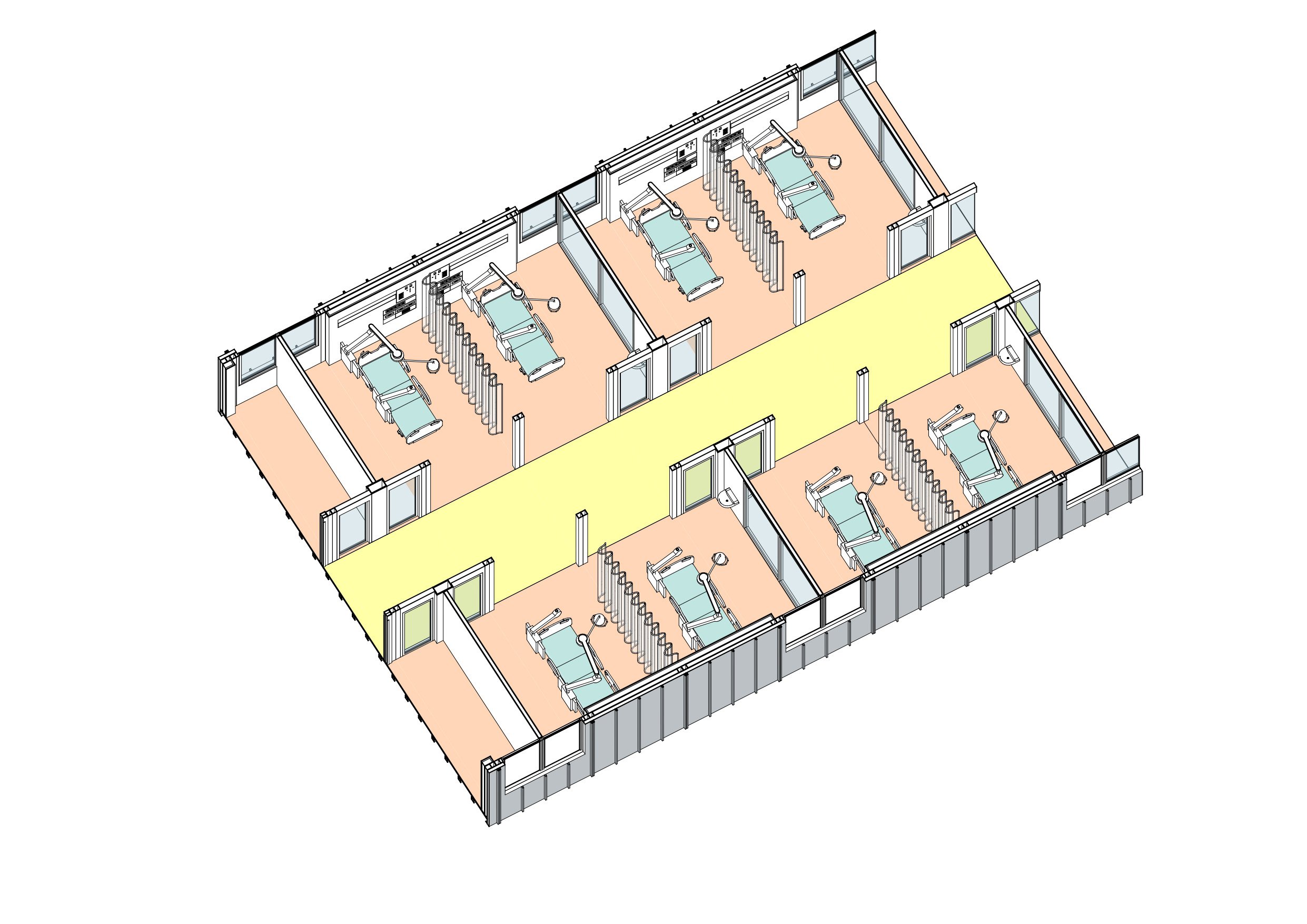

Le module conçu pour 18 lits comprend 2 lits isolés, 125 m2 de salles techniques et 770 m2 de surface de travail. La structure est livrée pré-montée à 90 % et n’exige pas la réalisation de fondations. Elle offre ainsi une garantie de facilité et des délais d’installation particulièrement courts. La totalité du processus qui englobe la fabrication jusqu’au fonctionnement complet demande seulement 69 jours.

Caractéristiques du système industrialisé

- Modularité y sérialité. Le module a été conçu en se basant sur un seul module structurel facile à transporter. Le nombre de lits par unité fonctionnelle peut varier de 8 à 20.

- Flexibilité et rapidité. Le module de base et ses ajouts peuvent s’adapter aux multiples besoins fonctionnels et sanitaires. Des distributions en étage (premier et second) complètent les modules pré-montés à 90 %.

- Fiabilité et durabilité. Les matériaux employés assurent une durabilité et une efficacité à long terme, dépassant ainsi les temps de réponse liés à l’urgence sanitaire actuelle.

- Installations et équipements. Chaque composant de l’unité fonctionnelle est installé avec des éléments en série pour chaque unité de lit. Elle peut être complétée à l’aide d’équipements (têtes de lit d'hôpital et modules muraux équipés de dispositifs de réanimation).

- Respect des réglementations en vigueur. L’unité fonctionnelle a été conçue dans le but de répondre aux exigences réglementaires et aux directives nationales, et aux exigences spécifiques en matière de certification sanitaire, de sécurité anti-incendie et de normes hygiéniques et sanitaires.

La technologie de construction avec des panneaux sandwich

Le système a été conçu à l’aide d’une structure de charge en acier qui n'exige pas la réalisation de fondations. Cette structure s’adapte parfaitement aux systèmes de revêtement à sec : panneaux sandwich isolants à l’extérieur et murs avec finitions en plaques à l’intérieur. Tous ces éléments permettent de garantir la qualité, la durabilité et la rapidité d’installation.

Les panneaux métalliques isolants représentent une solution qui permet d’obtenir des résultats personnalisés et d’assurer de hautes prestations en matière d’isolation thermique, de phono-absorption, d’étanchéité et de réaction au feu, en fonction des besoins les plus divers. Ils sont légers, polyvalents et faciles à monter.

D’ailleurs, il est bien connu que les matériaux qui servent à fabriquer les systèmes à sec sont légers à transporter, réduisent au minimum les déchets de chantier et peuvent être réutilisés et recyclés.

Les panneaux sont posés sur une structure en acier, un matériau recyclable et antisismique réalisé par la compagnie Manni Sipre.

Conception des installations das Module Hospitalier Multifonctions

Les installations ont été conçues pour qu’elles soient raccordées de manière unique et exclusive aux réseaux d’approvisionnement en électricité et en eau et au réseau des égouts. Pour chaque module, il existe deux unités de contrôle situées de part et d’autre qui garantissent une distribution optimale, car les dimensions générales des installations sont contenues à l’intérieur des modules fonctionnels.

-

Les unités de contrôle assurent la gestion du chauffage et de la réfrigération, la production d’eau chaude sanitaire et les systèmes de traitement de l’air.

-

Chaque module structurel a été conçu pour être indépendant par rapport à l’installation, grâce à un système de climatisation contrôlé par ordinateur, capable de gérer également la pressurisation et la dépressurisation de chaque box, tout en aidant à contenir les propagations infectieuses.

-

Chaque module structurel possède un système d’OXYGÈNE MÉDICAL à trois gaz (oxygène, air comprimé et à vide) et un ensemble de prises, ainsi que la possibilité de placer un support pour chaque lit.

-

Tous les systèmes ont été conçus en conformité avec les réglementations actuelles portant sur les hôpitaux, des systèmes électriques aux systèmes de prévention anti-incendie et hydro-sanitaires.

Une équipe de travail professionnelle

Des entreprises et des professionnels spécialisés se sont réunis autour du projet de modules hospitaliers multifonctions, et parmi les premières, nous retrouvons notamment:

- Manni Group et ses filiales Manni Green Tech, Isopan et Manni Sipre. Un holding industriel italien avec un parcours de plus de 75 ans, qui mise sur l’innovation et sur le traitement et l’utilisation de l’acier dans un large spectre d’applications : systèmes en acier préfabriqué, panneaux métalliques isolants, etc.

- Stylcasa Architetttura d’interni – Forli. Entreprise italienne qui travaille depuis 38 ans pour le secteur de la santé à travers la réalisation de chantiers. Elle est dotée d’une expérience éprouvée en matière d’utilisation de systèmes de construction à sec.

- Idrotermica Coop – Forli. Entreprise spécialisée en installations, forte d’une expérience de plus de 40 ans dans le secteur hospitalier.

L’équipe de professionnels se compose de l’architecte Andrea Ragazzini, des ingénieurs Massimiliano Finotti, spécialiste en installations mécaniques et Cenni P.I. Berardi, spécialiste en installations électriques et spéciales.